Reportajes

Por Agustín de Vicente , 8 de septiembre de 2019MIRS lanzó innovadora solución robótica

Con altos estándares de calidad, eficiencia y seguridad, esta solución automatiza el proceso de cambio de revestimientos en molinos sin intervención humana

MIRS lanzó una revolucionaria solución robótica desarrollada completamente en Chile para el revestimiento de SAG y molinos de bolas, en un evento internacional que tuvo lugar el 5 de septiembre en las instalaciones de pruebas industriales que posee la compañía, subsidiaria de la empresa HighService Corp., en San Bernardo.

Los principales actores del sector minero, liderados por el ministro de Minería, Baldo Prokurica, y más de 40 ejecutivos de compañías de minería e ingeniería de Chile y Perú, tuvieron la oportunidad de presenciar un modelo a escala real de un molino SAG de 36 ", y la operación del EMMR ((External Mill Maintenance Robot), el primer sistema totalmente automatizado del mundo que realiza esta operación de forma autónoma y sin intervención humana.

El lanzamiento confirma no solo el progreso y el alto nivel de desarrollo tecnológico alcanzado por MIRS a nivel mundial, sino que también representa el mayor avance de los últimos tiempos en la automatización para el proceso de cambio de revestimientos de molinos en la industria minera, en términos de seguridad y calidad.

“La minería tiene el desafío de cambiar la forma en que extraemos y producimos metales y minerales. Es ahora cuando la industria tiene la posibilidad de transformar sus procesos y reanudar sus índices de productividad y competitividad, y es por eso que la incorporación de tecnologías e innovaciones son totalmente necesarias para afrontarlo, en un proceso donde la robótica juega un papel muy importante”, señaló a la audiencia el Presidente y CEO de HighService Corp, Hugo Salamanca.

40 horas menos

El proceso de cambio de revestimientos es una tarea que, en el caso de los molinos SAG, debe realizarse cada tres o seis meses y, en el caso de los molinos de bolas, cada 8 a 18 meses, dependiendo de la dureza del mineral.

Hasta ahora, la única forma de ejecutarlo era a través del trabajo manual, realizado por un equipo dentro y fuera del molino con el apoyo de máquinas hidráulicas manuales, en un entorno de alto riesgo que constituye la causa principal de la falta de disponibilidad del molino de una planta concentradora.

"Minimizar el tiempo para ejecutar el revestimiento del molino es una condición que la industria siempre ha exigido", dice Igor Elías, gerente del Área Comercial de MIRS Mill Reline. "Esta innovación en el mantenimiento de la planta reduce los tiempos de mantención y aumenta la seguridad de los trabajadores", agrega.

Para cumplir con los requisitos de sus clientes, el sistema automatizado MIRS incrementa la calidad, la seguridad y la velocidad de la operación al reemplazar la mano de obra por la acción colaborativa de robots de hasta 6 toneladas, que operan en paralelo a una velocidad que alcanza hasta 2 metros por segundo, reduciendo el tiempo total de la operación en aproximadamente un 40%. "Una detención de 100 horas con el sistema convencional disminuirá a 60 horas con el uso de EMMR e IMMR", dice Igor Elías.

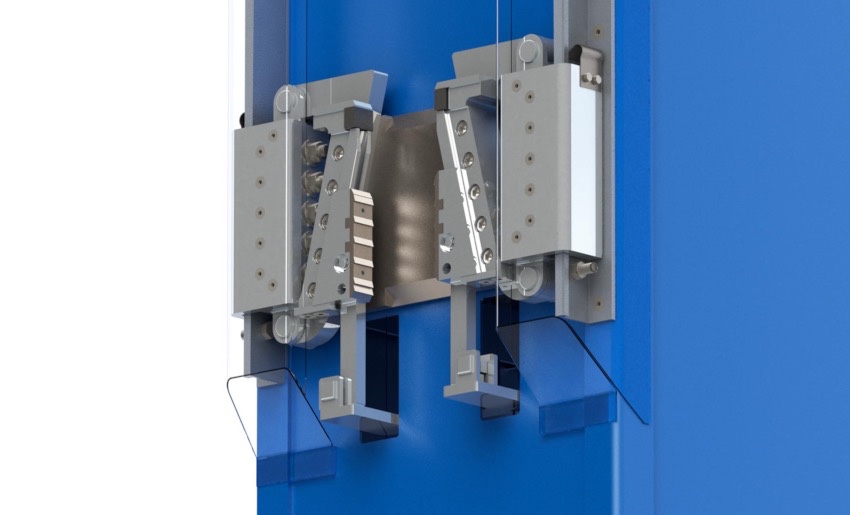

Esta solución presentada por MIRS realiza todo el trabajo de alto impacto que implica el cambio de revestimientos, pero completamente automatizado: quita tuercas y arandelas, quita pernos, limpia y lubrica las roscas de los pernos, instala pernos nuevos, aprieta simultáneamente dos tuercas, limpieza de casquillos y tuercas y normalización de molino para operación, entre otros.

Alto impacto y versatilidad

Durante el lanzamiento, además, se hizo una demostración de cómo funcionan las tecnologías complementarias para EMMR, como el manipulador automático IMMR (Internal Mill Maintenance Robot), el primer prototipo totalmente automático que realiza el cambio de revestimientos en la parte interna del molino.

Diseñado para operar en paralelo con el EMMR, automatiza la extracción de los revestimientos y los pernos del interior, así como su instalación posterior, y realizará otras actividades como el corte automático por oxicorte y lavado a alta presión.

“Actuando en conjunto, los sistemas EMMR e IMMR permitirán automatizar completamente el proceso de cambio de revestimientos internos y externos de los molinos SAG y de bolas en ausencia absoluta de intervención humana en el molino”, señaló Igor Elías.

Adicionalmente, ambos sistemas tienen la ventaja de minimizar el costo de implementación, ya que se instalan y desinstalan, lo que requiere una adaptación mínima del diseño de la planta y sin requerir cambios o ajustes, ya que incorporan herramientas multipropósito que son compatibles con las tradicionales utilizadas dentro del molino, incluso si no son robóticos.

Ambas soluciones tienen la nueva tecnología MIRS Bolt-Driven, que permite instalar y reemplazar los revestimientos sin dejarlos caer en el molino, permitiendo un flujo libre y continuo de materiales hacia y desde él, y con MIRS Power Strike, que permite operar el reemplazo robótico de revestimientos con diferentes tipos de sistemas de atornillado.

Este sistema permite agregar una serie de equipos y plataformas autónomas, dependiendo de las condiciones de la planta. Así, por ejemplo, el tránsito de revestimientos nuevos y desgastados se automatiza desde el patio de almacenamiento hasta el molino y viceversa, sin requerir el apoyo de vehículos como carretillas elevadoras.

Acerca de MIRS

MIRS es una empresa chilena, líder en soluciones robóticas, con aplicaciones que abarcan el amplio espectro de los procesos de la Industria Minera e Industria Pesada con productos consolidados en productividad, costos, confiabilidad de los procesos, seguridad y salud ocupacional. La visión de implementar soluciones robóticas para la minería nace de la iniciativa del holding HighService.

COMENTA AQUÍ